Дуговая печь

Электродуговые сталеплавильные печи ДСП позволяют выплавлять до 600 марок сталей.

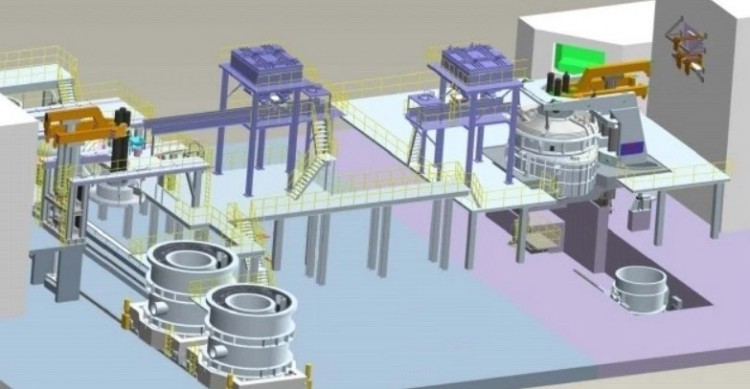

Для реализации в проектах предлагается широкий ряд дуговых сталеплавильных печей от ДСП-1,5 до ДСП-100 и вплоть до ДСП-200 в зависимости от поставленной задачи по производственной программе и назначению выплавляемых сталей.

Дуговые печи ДСП-1,5…ДСП-20, емкостью 1,5…20 т считаются печами малой емкости (малой мощности), дуговые печи ДСП-30…ДСП-150 емкостью от 30-150 тонн входят в категории мощных и сверхмощных печей.

Дуговые печи малой емкости ДСП-1,5…ДСП-20 выполняются без систем интенсификации плавки. Привод перемещения электродов, наклона ванны, подъема-отвода свода гидравлические, свод водоохлаждаемый. Для удешевления конструкции, на печах ДСП-1,5 и ДСП-3 механизмы перемещения электрода и наклона ванны могут быть заменены на электромеханические.

Дуговые печи ДСП-30…ДСП-150, емкостью от 30…150 тонн имеют системы интенсификации плавки – газокислородные горелки, формы для разогрева и быстрого осаждения завалки. Фурмы располагают по периметру ванны, мощность и количество горелок зависит от емкости печи, в среднем 6-8 блоков фурм. Для исключения перегрева стен, корпус печи выполняется водоохлаждаемым, на стенах устанавливаются водоохлаждаемые панели. Свод печи так же водоохлаждаемый, выпуск металла – эркерный, подина быстросъемная.

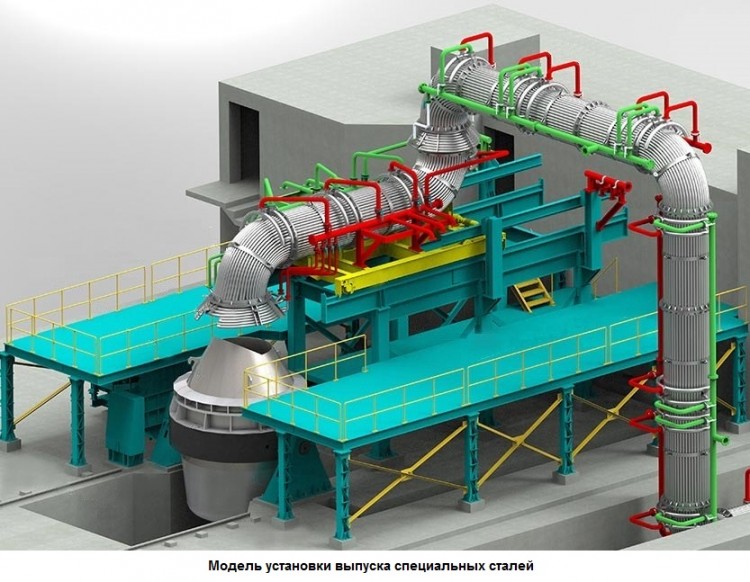

В новой концепции развития сталеплавильного производства изменяются как технологическая схема электроплавки, так и дуговая сталеплавильная печь. Предусматривается выплавка в ДСП стандартного железоуглеродистого полупродукта с окислением, в основном, углерода и фосфора при работе печи с максимальной мощностью трансформатора на длинных дугах (высоком напряжении). В этих условиях ввод электрической мощности с высоким напряжением возможен только при оперативно наводимых вспененных шлаках. Для проведения окислительных процессов и оперативного наведения таких шлаков сверхмощные дуговые печи оснащаются системами для ввода углерода в металл и шлак.

Работа на высоком напряжении (около 1000 В) является вынужденной мерой, так как плотность тока на электродах ограничена – 25-30 А/см2, а оптимальный диаметр электродов в ДСП переменного тока (широко освоенный в мировой и отечественной практике) составляет 610 мм с допустимыми нагрузками до 80-90 кА. В связи с этим возникает ограничение уровня максимальной единичной установленной мощности трансформаторов, которая в настоящее время составляет 125-150 МВ×А. Дальнейшее повышение мощности требует создания и освоения работы электродов диаметром 700 мм при максимально возможном уменьшении диаметра распада электродов. Вместимость создаваемых отечественных современных сверхмощных высокопроизводительных ДСП, составляет 140 т (по массе выпускаемого металла в ковш) с трансформатором 125 МВ×А, что соответствует современному уровню удельной электрической мощности (900-1000 кВ×А/т).

Источником электроснабжения ДСП являются подстанции с напряжением на высокой стороне 35 и 110 кВ. Мощность трансформатора каждой ДСП вместимостью 140 т составляет 125 МВ×А, а вместе с трансформатором для установки ковш-печь (КП) увеличивается до 145-150 МВ×А, в случае двух пар комплексов ДСП-КП – до 300 МВ×А.

Определяющими факторами при выборе типа и вместимости дуговых электропечей является их производительность и выплавляемый сортамент сталей.

Рекомендации по вместимости печей, применяемых для различных групп сталей:

- Углеродистые, конструкционные, низколегированные – 100-200 т

- Подшипниковые, конструкционные, высококачественные – 50-100 т

- Коррозионностойкие – 25-100 т

- Быстрорежущие – 12-25 т

- Прецизионные сплавы – 6-12 т